سدل نیپل یکی از اتصالات انشعابی جوشی در عملیات هات تپ است. این اتصال، در عملیات هات تپ، زمانی مورد استفاده قرار می گیرد که ساِیز لولۀ انشعابی نسبتاً پایین باشد و فشار سیال در منطقه ای که از خط لولۀ اصلی وارد انشعاب می شود، زیاد نباشد.

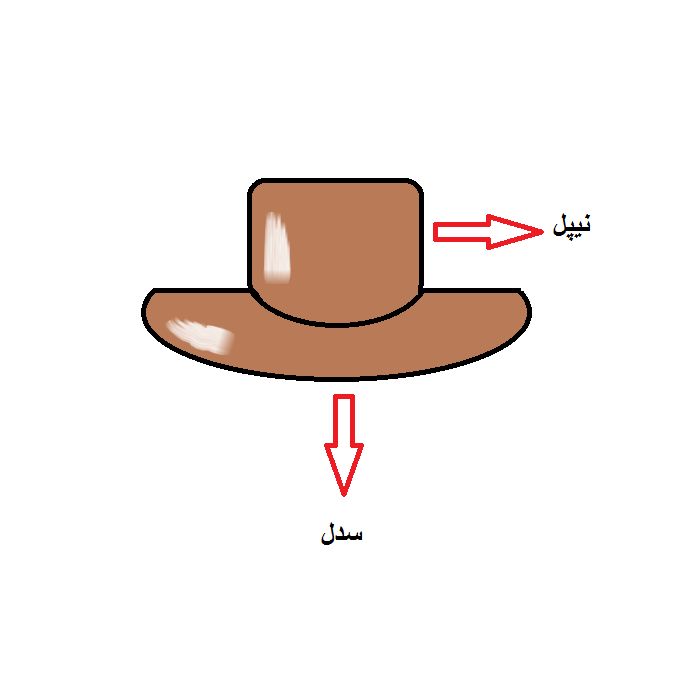

همان طور که در شکل مشاهده می کنید. سدل نیپل از جمله اتصالات انشعابی زین دار است که نیمی از جدارۀ خط لوله را دربرمی گیرد.

انتخاب سدل نیپل به عنوان اتصال انشعابی در هات تپ، بسته به این است که تیم طراحی و مهندسی پروژه های هات تپ، تشخیص دهند برای عملیات پیش رو، سدل نیپل، اتصالی کاربردی و ممتاز است.

پس از اخذ این تصمیم، اطلاعات و داده هایی را از محیط عملیاتی و خط لوله جمع آوری می کنند تا آن ها را در ساخت سدل نیپل به کار ببرند. ماهیت سیال جاری در خط لوله و فشار حاصل از آن بر دیوارۀ لوله، جنس لوله و ضخامت آن و همچنین سایز لوله های اصلی و انشعابی از جملۀ این اطلاعات هستند. این اطلاعات پیش نیازهای ضروری هات تپ را تشکیل می دهند.

سدل نیپل اتصالی جوشی است و فقط بر روی خط لوله هایی نصب و اجرا می شود که قابلیت انجام عملیات جوشکاری بر روی آن ها وجود داشته باشد. در صورتی که جنس خط لوله از نوع پلی اتیلن یا دیگر مواردی از این دست باشد، محدودیت در عملیات جوشکاری موجب می شود تا به سراغ اتصالات مکانیکی اسپلیت تی برویم که بدون عملیات جوشکاری و با استفاده از پیچ و مهره، بر روی خط لوله نصب می شوند.

پس از در نظر گرفتن اطلاعات و داده هایی که ناظر به تیم ساخت اتصالات، ارائه می کند، عملیات ساخت سدل نیپل شروع می شود.

ساخت سدل نیپل

سدل نیپل از یک بخش زینی شکل ساخته شده که بر روی خط لوله می نشیند و یک قطعۀ استوانه ای شکل به نام نیپل را در مرکز خود دارد. قطعه ای دایره ای شکل با استفاده از هوا برش و با در نظر گرفتن سایز لولۀ اصلی و متناسب با جنس و ضخامت خط لوله بریده می شود.

هوا برش یا برش اکسیژن-سوخت گاز، روشی به روز است که برای ایجاد برش های دقیق از آن استفاده می شود. در این روش، با استفاده از ترکیب اکسیژن و یک سوخت گازی توسط یک مشعل سطح فلز مورد نظر را برش می دهند.

برای ایجاد برش روی قطعۀ فلزی، توسط هوابرش، از یک مشعل برای حرارت دادن فلز تا دمای برافروختگی، استفاده می شود. سپس جریانی از اکسیژن بر روی قطعۀ پایه دمیده می شود. فلز پایه درون اکسیژن می سوزد و به شکل گل اکسید شده به خارج از منطقه ی برش هدایت می شود. باید توجه داشت که دمای اکسید شدن فلزاتی که با هوابرش بریده می شوند، باید کمتر از دمای ذوب آن ها باشد. در غیر این صورت عملیات برش به دلیل تشکیل پوسته و ممانعت از اکسیداسیون، متوقف می شود و ممکن است برش مناسب با لبه های یکنواخت به دست نیاید.

برای برش فلز پایه در هوابرش از انواع شعله ها استفاده می شود. انواع شعله های مورد استفاده برای برش قطعات سدل نیپل، عبارت اند، شعله با مقدار گاز بیشتر، شعلۀ خنثی و شعلۀ اکساینده. انتخاب هر کدام از این شعله ها برای برش اجزای سدل نیپل بستگی به آلیاژهای موجود در فلز پایه و میزان ترکیب این آلیاژها با هم دارد.

پس از برش قطعه ی دایره ای شکل باید آن را پَخ زنی کنند. پخ زنی به معنی ایجاد یک قطعۀ منحنی شکل با زاویه ی انحنای دلخواه است. انحنا دادن قطعۀ بریده شده در ساخت سدل نیپل باید به گونه ای باشد که سدل به شکل کاملاً مماس با خط لوله بر روی آن سوار شود.

در مرکز سدل که حالا به شکل زین اسبی درآمده برشی متناسب با سایز لوله انشعابی وجود دارد. که قطعه ای به شکل استوانه دور تا دور آن جوش می خورد. برشی که در مرکز سدل برای مستقر شدن نیپل، ایجاد می شود نیز با استفاده از هوا برش انجام می شود.

به منظور نصب دیگر اجزای عملیات هات تپ بر روی اتصال سدل نیپل، فلنجی را روی نیپل می بندند تا ولو یا شیر بتواند بر روی سدل نیپل نصب شود. فلنج ها در اطراف خود دارای سیستم bolting یا پیچ و مهره هستند و از درون با استفاده از گسکت ها یا آب بند ها، آب بندی می شوند. این قطعات به صورت حلقه های واسطه مابین اتصالات مختلف در عملیات هات تپ قرار می گیرد و آن ها را به هم مربوط می کنند.

در این نقطه، فلنج اتصال سدل نیپل، هم پیشانی با فلنج شیر یا ولو بسته می شود. این دو تجهیز در کنار هم مسیری را به وجود می آورند که اجزای برش دستگاه هات تپ می توانند از دورن آن عبور کرده و به دیوارۀ لوله برسند. پس از این برشی روی خط لوله ایجاد می شود که نقطۀ عطفی است برای دسترسی به سیال درون لوله و ایجاد لولۀ انشعابی.

از سدل نیپل ها به دلیل نوع ساختارشان برای انشعاب گیری از مخازن نیز استفاده می شود. مخازن و تانکرها به دلیل داشتن قطر بالا ملزم به استفاده از اتصال سدل نیپل در هات تپ هستند. ساختار زین اتصال سدل نیپل به گونه ای است که انعطاف لازم برای قرارگیری روی سطوح مختلف با قطرهای کم تا زیاد را خواهد داشت.