دستگاه هات تپ ، دستگاه تحت فشاری است که در عملیات هات تپ لوله را برش می زند. مکانیسم برش دستگاه هات بر روی لوله، پر ریسک و خطرناک است و باید طبق دستورالعمل های ایمنی و فنی انجام شود. دستورالعمل های ایمنی به هنگام برش از سوی مسئول HSE و دستورالعمل های فنی برش بر روی لوله از سوی تیم فنی و مهندسی به اپراتور دستگاه هات تپ ابلاغ می شود. اپراتور دستگاه هات تپ، نیروی انسانی است که در حین اجرای عملیات در کنار دستگاه مستقر می شود و پیشروی اجزای برشی دستگاه را مرحله به مرحله و با سرعت یکنواخت انجام می دهد. اپراتور باید توان لازم جهت تنظیم گشتاور اهرم دستگاه را داشته باشد تا بتواند عملیات را به صورت صحیح پیش ببرد.

اجزای دستگاه هات تپ

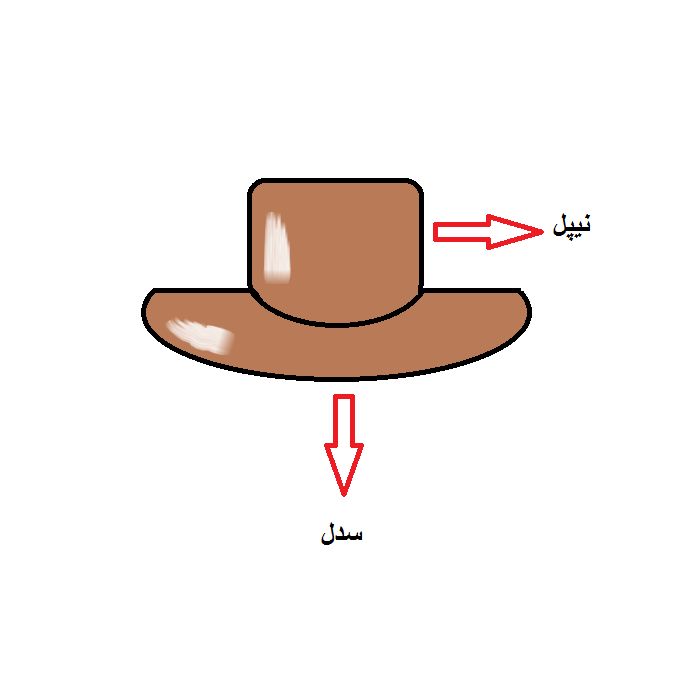

این دستگاه از دو جز پیش برنده و نیز برش دهنده تشکیل شده. اجزای پیش برنده در واقع اجزای برشی را به سمت جلو و عقب هدایت می کنند. با آغاز عملیات اجزای برشی به سمت جلو پیش می روند و به دیواره لوله نزدیک می شوند و با اتمام برش بر روی لوله اجزای پیش برنده به صورت عقبگرد، اجزای برشی را به عقب هدایت کرده و آن را از لوله دور می کنند.

اجزای پیش برنده این دستگاه شامل اهرم و شفت هستند. اهرم توسط اپراتور می چرخد و شفت را به سمت جلو هدایت می کند. اجزای برشی در انتهای شفت قرار دارند و بسته به حرکت شفت به سمت جلو یا عقب حرکت می کنند.

اجزای برشی: این اجزا شامل کاتر و الماسه ها و همچنین مته راهنما هستند. الماسه ها بر روی کاتر قرار دارند و برش بر روی لوله از تماس این الماسه با دیواره ی لوله ایجاد می شود. مته راهنما در مرکز کاتر قرار دارد و لوله را دریل می کند.

در ادامه مکانیسم برش دستگاه هات تپ را شرح خواهیم داد.

مکانیسم برش دستگاه هات تپ

پیش از مستقر ساختن دستگاه هات تپ بر روی لوله ابتدا اتصال و سپس ولو را بر روی اتصال نصب می کنند و دستگاه هات تپ در مرحله آخر و بر روی ولو بسته می شود. اتصال و ولو در کنار یکدیگر مسیری را به سمت لوله تشکیل می دهند. این مسیر با مقطع انشعاب برابر است. اجزای برشی دستگاه هات تپ نیز با این مقطع برابر دارند و بنابراین می توانند از درون مسیر ولو و اتصال بگذرند و به دیواره لوله برسند.

با شروع عملیات هات تپ، اپراتور باید اهرم دستگاه را بچرخاند. در ابتدای چرخش اهرم، به دلیل اینکه اجزای برشی هنوز تماسی با لوله ندارند، گشتاور پایین است و اپراتور به راحتی اهرم را می چرخاند. میزان گشتاور یکی از راه هایی است که اپراتور از طریق آن مراحل عملیات را تشخیص می دهد و متوجه می شود که اجزای برشی درون دستگاه در چه موقعیتی قرار دارند.

پس از اینکه اجزای برشی از درون محفظه ی ولو و اتصال گذشتند، ابتدا مته راهنما با لوله تماس پیدا می کند. در این حالت گشتاور اندکی تغییر می کند و افزایش می یابد بنابراین اپراتور باید با نیروی بیشتری اهرم را بچرخاند. دریل کردن خط لوله توسط مته راهنما مربوط به سازوکار عدم سقوط کوپن به داخل لوله می باشد. زمانی که لوله توسط کاتر برش می خورد قطعه ای دایره ای شکل از دیواره ی لوله بریده می شود. این قطعه را اصطلاحاً کوپن می نامیم. در صورتی که این قطعه به درون خط سقوط کند، مشکلاتی از جمله رسوب گیری و افت در فشار خط را در پی خواهد داشت. مته راهنما دارای پین هایی بر روی بدنه خود است که به صورت یک طرفه گشوده می شود. این پین ها پس از دریل شدن خط لوله و وارد شدن مته راهنما به داخل لوله گشوده می شود و کوپن را از قسمت مرکزی گیر می اندازند و پس از اتمام برش مانع از سقوط کوپن می شوند.

پس از پایان دریل شدن لوله هنوز کاتر به دیواره لوله نرسیده و گشتاور دوباره کاهش می یابد. در این مرحله اپراتور دوباره به راحتی می تواند اهرم را بچرخاند. اما پس از رسیدن کاتر و تماس الماسه ها به دیواره لوله، گشتاور به میزان زیادی افزایش می یابد. در این شرایط تماس الماسه ها با دیواره لوله اصطحاک زیادی را ایجاد می کنند که همین امر موجب افزایش گشتاور می شود.

اپراتور در طول فرایند برش علاوه بر توجه به میزان گشتاور، گوش خود را بر روی بدنه ی دستگاه هات تپ قرار می دهد و با گوش کردن به صداهای منتشره از درون دستگاه مراحل را تحت کنترل می گیرد.

پیشبرد آهسته و یکنواخت عملیات وظیفه اصلی اپراتور است در غیر این صورت حرارت تولید شده در اثر برش می تواند موجب برهمکنش های سیال، آتش سوزی و انفجار شود. در خصوص این موضوع اینگونه می توان توضیح داد که پیشبرد عملیات توسط اپراتور باید به گونه ای باشد که جریان سیال فرصت خنک کنندگی را داشته باشد. جریان متناوب سیال باید بتواند حرارت بالای حاصل از برش را به خود جذب کرده و از منطقه ی تحت عملیات دور شود. بنابراین شتاب در چرخش اهرم و برش لوله موجب انباشت حرارتی شده و به سیال فرصت نمی دهد تا جذب حرارت را به خوبی انجام دهد. به همین دلیل است که برش بر روی لوله باید با توجه به اصول ایمنی و فنی انجام شود تا سیال دچار آتش سوزی و اشتعال نشود.

پس از پایان یافتن برش لوله و آزاد شدن کامل کوپن، گشتاور دوباره کاهش می یابد. در این مرحله عملیات پایان یافته و اجزای برشی باید از مسیر درون اتصال و ولو به عقب بازگردند. با چرخاندن اهرم به صورت عقبگرد، این تجهیزات از محفظه ولو و اتصال بیرون کشیده می شوند و ولو در حالت بسته قرار می گیرد تا فشار سیال درون دستگاه هات تپ بیش از حد نشود.

پس از باز کردن دستگاه هات تپ از محل نصب خود بر روی ولو و مشاهده کوپن که بر روی مته راهنما گیر کرده، عملیات را تأیید می کنند و ورودی انشعاب را تحویل کارفرما می دهند و سپس گروه فاز عملیاتی را ترک می کنند.